🧱 چرا باید فرآوری سنگ گرانیت را جدی بگیریم؟

سنگ گرانیت، به عنوان یکی از مقاوم ترین و زیباترین سنگ های طبیعی، جایگاه ویژه ای در صنعت ساختمان، دکوراسیون داخلی و محوطه سازی دارد. اما نکته ای که بسیاری از مصرف کنندگان، معماران و مجریان پروژه نادیده می گیرند این است که کیفیت نهایی گرانیت، نه فقط به جنس معدن بلکه به فرآوری حرفه ای آن در کارخانه بستگی دارد.

از استخراج گرانیت خام از دل کوه گرفته تا مراحل برش، ساب، رزین کاری، پولیش و نهایتاً بسته بندی هرکدام از این گام ها می توانند به طور مستقیم بر دوام، زیبایی، قابلیت اجرا و ارزش نهایی سنگ گرانیت تأثیر بگذارند.

در این مقاله، به این پرسش اساسی پاسخ می دهیم:

گرانیت به چه روشی تولید می شود؟

و به شما کمک خواهیم کرد تا با درک عمیق مراحل فرآوری، با چشمی بازتر دست به انتخاب بزنید. همچنین با آشنایی با انواع پرداخت های سطحی، تجهیزات مدرن، چالش های رایج و نمونه های موفق فرآوری گرانیت ایرانی، دیدی دقیق و حرفه ای نسبت به خرید و انتخاب این سنگ ارزشمند به دست خواهید آورد.

🪨 فرآوری سنگ گرانیت چیست؟

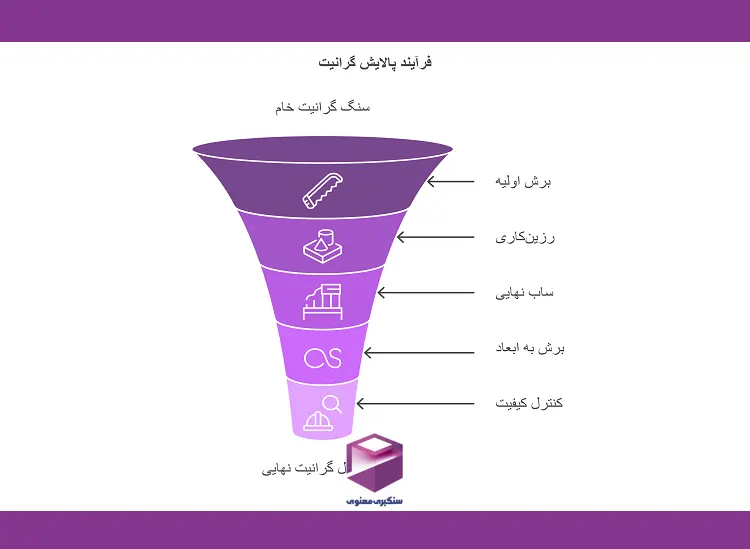

فرآوری سنگ گرانیت، مجموعه ای از عملیات فنی و مکانیکی است که با هدف آماده سازی سنگ خام استخراج شده از معدن برای استفاده در پروژه های ساختمانی، معماری و دکوراسیون انجام می شود. این فرآیند شامل مراحلی مانند برش اولیه، ساب، رزین کاری، پولیش، برش نهایی و کنترل کیفیت است.

🧠 تعریف فرآوری سنگ و تأثیر آن بر کیفیت نهایی

منظور از فرآوری، تبدیل بلوک های سنگی خام و ناصاف به محصولاتی صاف، یکدست، مقاوم و زیباست که قابلیت اجرا در فضاهای داخلی و خارجی را داشته باشند. اگر سنگ گرانیت به درستی فرآوری نشود:

- سطح آن دچار نقاط ضعف ساختاری خواهد بود.

- جذب آب بالا منجر به کاهش عمر سنگ می شود.

- ظاهری غیرهمگون و غیراستاندارد خواهد داشت که باعث نارضایتی کارفرما و طراحان می گردد.

🔍 اهمیت فرآوری در حفظ ویژگی های طبیعی گرانیت

سنگ گرانیت در حالت طبیعی بسیار سخت و متراکم است اما همین ویژگی، چالش های خاصی در حین برش و ساب ایجاد می کند. اگر از تجهیزات و تکنیک های مناسب استفاده نشود، ممکن است:

- ترک های ریز و میکروشکستگی ها در ساختار آن ایجاد شود.

- پرداخت نهایی، درخشندگی مطلوب نداشته باشد.

- سنگ در برابر رطوبت یا یخ زدگی، عملکرد مناسبی نداشته باشد.

پس به طور خلاصه، فرآوری صحیح، تضمین کننده ی کیفیت، دوام و زیبایی گرانیت است و بدون آن، حتی مرغوب ترین معدن هم نمی تواند محصولی درجه یک تحویل دهد.

📌 بنابراین فرآوری را نباید صرفاً یک عملیات کارخانه ای دانست؛ بلکه این فرآیند، نقش کلیدی در تبدیل گرانیت خام به یک متریال ممتاز ساختمانی ایفا می کند.

🔹 استخراج گرانیت: از دل زمین تا مرحله برش

پیش از آنکه سنگ گرانیت به شکل اسلب یا تایل در کارخانه های فرآوری درآید، مسیر پرچالشی را از دل زمین تا خروج از معدن طی می کند. این مرحله ابتدایی و سرنوشت ساز، پایه گذار کیفیت نهایی سنگ خواهد بود. روش استخراج، ابزار مورد استفاده و دقت در برش اولیه، همگی بر سلامت سنگ، کاهش ترک و کاهش ضایعات اثر مستقیم دارند.

🛠️ روش های استخراج گرانیت

استخراج گرانیت از معادن معمولاً به سه روش صورت می گیرد:

- برش سیمی (Wire Saw) : دقیق ترین و کم خطرترین روش که با حداقل آسیب به بافت طبیعی سنگ همراه است. از سیم های الماسه برای برش استفاده می شود.

- برش مکانیکی (Hydraulic Splitter) : در معادنی با سنگ نرم تر یا دسترسی آسان تر، از ابزار مکانیکی با فشار هیدرولیکی استفاده می شود.

- روش انفجاری کنترل شده : در معادن قدیمی یا مناطقی با بافت سخت و دسترسی کم، از مواد منفجره با محاسبات دقیق برای جدا کردن بلوک ها استفاده می شود که البته این روشی پرهزینه و با ریسک ترک بیشتر است.

🚜 استفاده از ماشین آلات سنگین در استخراج

- لودر، بیل مکانیکی، بولدوزر و جرثقیل های سنگین برای جا به جایی بلوک های عظیم گرانیت به کار می روند.

- لودرهای مجهز به بازوی خاص سنگ بری جهت کاهش احتمال ترک یا خراش در زمان حمل و نقل استفاده می شوند.

- استفاده از ریل های متحرک برای انتقال سنگ به خط برش اولیه، یکی از پیشرفت های جدید در معادن پیشرفته است.

♻️ مدیریت محیط زیست و ایمنی در معادن گرانیت

- کنترل گرد و غبار با استفاده از سیستم های پاشش آب

- پوشش گیاهی اطراف معدن برای جلوگیری از فرسایش خاک

- دفع ضایعات سنگی در قالب بازیافت یا بازفرآوری

- رعایت اصول ایمنی برای کارگران، تجهیزات و ماشین آلات

🔹 برش اولیه: تبدیل بلوک های بزرگ به قطعات قابل استفاده

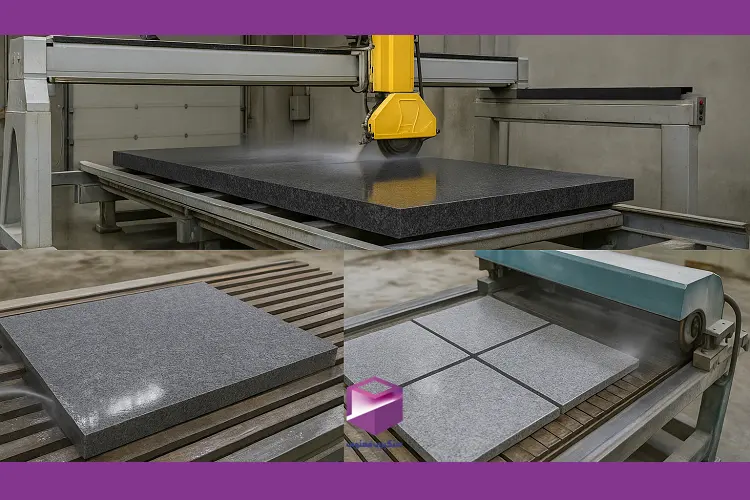

پس از استخراج گرانیت از معدن، بلوک های عظیم سنگی نیاز به تبدیل به قطعات کوچک تر و قابل فرآوری دارند. این مرحله با استفاده از تجهیزات تخصصی، مهارت بالا و رعایت استانداردهای فنی انجام می شود و تأثیر مستقیم بر کاهش ضایعات و کیفیت نهایی سنگ دارد.

🛠️ تجهیزات برش اولیه (اره سیمی الماسه، دستگاه های اره چند تیغه)

برای برش اولیه گرانیت، از ابزارهایی مانند اره سیمی الماسه و دستگاه های اره چند تیغه استفاده می شود:

- اره سیمی الماسه: با دقت بسیار بالا و بدون ایجاد لرزش زیاد، باعث برش صاف و کم ضایعه در بلوک های گرانیت می شود. این دستگاه معمولاً برای برش بلوک های بزرگ و سنگین کاربرد دارد.

- دستگاه های اره چند تیغه: مناسب برای افزایش سرعت برش و تولید هم زمان چندین قطعه گرانیتی. این دستگاه ها معمولاً در خطوط تولید صنعتی استفاده می شوند که ظرفیت بالا و دقت قابل قبول دارند.

استفاده از تیغه های با کیفیت و تنظیم دقیق دستگاه ها، از ملزومات کاهش ریسک ترک خوردگی در این مرحله است.

♻️ کاهش ضایعات در فرآیند برش

برش نادرست می تواند منجر به هدررفت قابل توجهی از مواد خام شود. به همین دلیل، در این مرحله تکنیک هایی برای کاهش ضایعات به کار گرفته می شود:

- بررسی ساختار داخلی سنگ پیش از برش برای تعیین جهت شکست های طبیعی

- تنظیم سرعت و فشار برش متناسب با تراکم و نوع گرانیت

- استفاده از نرم افزارهای بهینه سازی برش برای حداکثر بهره وری

این اقدامات، نه تنها بهره وری اقتصادی را افزایش می دهد بلکه به حفظ منابع طبیعی نیز کمک می کند.

🧱 آماده سازی بلوک ها برای فرآیندهای بعدی

پس از انجام برش اولیه، قطعات گرانیتی حاصل باید بهگونه ای آماده سازی شوند که مناسب مراحل ساب، رزین کاری و پولیش باشند. این آماده سازی شامل موارد زیر است:

- جداسازی سنگ های دارای ترک یا عیب ساختاری برای جلوگیری از ضایعات در مراحل بعدی

- پاک سازی سطحی با فشار آب یا هوا برای حذف گرد و غبار ناشی از برش

- تراز کردن ابعاد اولیه قطعات برای ورود یکپارچه به خط تولید

در واقع دقت در این مرحله، پایه گذار موفقیت در فرآوری های بعدی و تضمین کننده ی کیفیت نهایی سنگ خواهد بود.

🏭 مراحل اصلی فرآوری سنگ گرانیت در کارخانه

فرآیند فرآوری گرانیت در کارخانه، یکی از مراحل حیاتی در تضمین کیفیت نهایی این سنگ ارزشمند است. در این مرحله سنگ خام که از معدن استخراج و برش اولیه خورده، وارد فرآیندهایی می شود که سطح، استحکام، ظاهر و قابلیت های فنی آن را برای کاربردهای مختلف بهینه می کند. در ادامه مهم ترین مراحل این فرآوری را بررسی می کنیم:

🔹 ساب اولیه (صاف کردن سطح سنگ)

در اولین مرحله سطح سنگ گرانیت برای حذف ناصافی ها و آماده سازی برای مراحل بعدی، تحت عملیات ساب اولیه قرار می گیرد. این مرحله معمولاً با استفاده از دستگاه های ساب دیسکی یا خطی انجام می شود و هدف آن صاف کردن اولیه و افزایش یکنواختی سطح است.

هدف:

- آماده سازی سطح برای رزین کاری

- افزایش چسبندگی مواد بعدی

🔹 رزین کاری (ترمیم ترک ها و تقویت ساختار سنگ)

رزین کاری فرآیندی است که در آن ترک ها، حفره ها و نواقص سطحی سنگ با استفاده از رزین های اپوکسی یا پلی استر پر می شوند. در این مرحله گاهی از دستگاه های UV برای تسریع در خشک شدن رزین استفاده می شود.

مزایای رزین کاری:

- افزایش دوام و استحکام

- بهبود جلوه بصری

- مقاوم سازی در برابر نفوذ آب و آلودگی

🔹 ساب نهایی و پولیش (افزایش درخشندگی و کیفیت سطح)

در این مرحله سنگ با استفاده از ابزارهای ساب دهنده نرم و مواد مخصوص پولیش می شود تا سطحی براق، صیقلی و جذاب پیدا کند. بسته به کاربرد نهایی، می توان درجه درخشندگی را تنظیم کرد.

ویژگی ها:

- افزایش جلوه لوکس

- سهولت در تمیزکاری

- کاربرد مناسب برای فضاهای داخلی لوکس

🔹 برش نهایی به ابعاد دلخواه (اسلب یا تایل)

پس از تکمیل پرداخت سطح، سنگ وارد مرحله برش نهایی می شود تا بسته به نیاز بازار یا سفارش مشتری در قالب اسلب های بزرگ یا تایل های استاندارد برش بخورد. این برش ها معمولاً با دستگاه های CNC یا اره های دقیق انجام می شوند.

ابعاد رایج:

- اسلب: ۲x۳ متر

- تایل: ۶۰x۶۰، ۸۰x۸۰ یا طبق سفارش

🔹 کنترل کیفیت و دسته بندی نهایی

در نهایت تمامی سنگ های تولید شده از نظر کیفیت سطح، یکنواختی رنگ، ضخامت، تلورانس ابعاد (حد مجاز تغییرات ابعاد سنگ در هنگام برش و فرآوری) و نواقص احتمالی بررسی می شوند. سنگ های تایید شده براساس گرید کیفی دسته بندی شده و بسته بندی می شوند تا برای حمل و فروش آماده گردند.

شاخص های کنترل کیفیت:

- عدم وجود لب پریدگی یا ترک

- تطابق رنگ با استاندارد

- تلورانس ابعاد مجاز

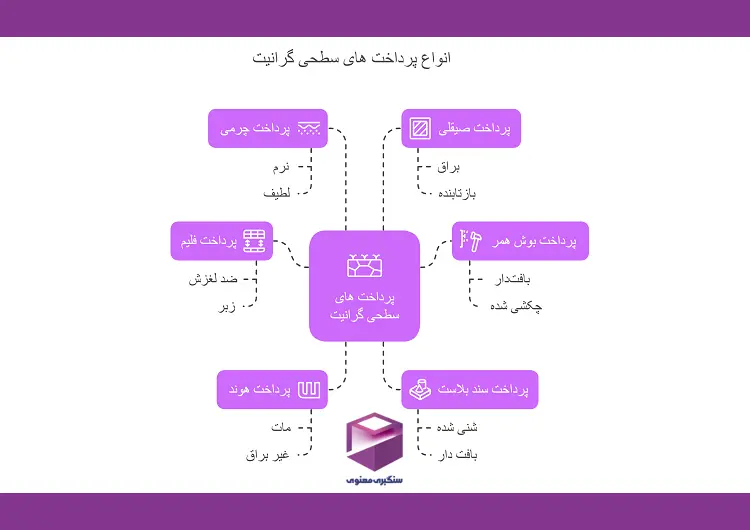

🔹 انواع پرداخت های سطحی سنگ گرانیت

فرآیند پرداخت نهایی سنگ گرانیت تأثیر بسزایی در ظاهر، عملکرد و کاربرد نهایی آن دارد. هر نوع پرداخت، ویژگی های منحصر به فردی به سطح سنگ می بخشد که متناسب با کاربرد خاصی انتخاب می شود.

در ادامه به 6/شش نوع پرداخت سطحی پرداخته شده است که با هم به مطالعه آنها میپردازیم:

1. پرداخت فلیم (Flamed)

پرداخت فلیم (Flamed) با استفاده از شعله مستقیم آتش انجام می شود و سطح سنگ را با حرارت بالا می سوزانند. این فرآیند باعث ایجاد بافتی زبر و غیر لغزنده بر روی سطح سنگ می شود که برای فضاهای بیرونی بسیار مناسب است.

✔ سطح زبر و مقاوم

✔ ضد لغزش

✔ مناسب برای محوطه سازی و فضاهای خارجی مرطوب یا سردسیر

✔ فرآیند: شعله مستقیم به سطح سنگ زده می شود تا ترک های ریز ایجاد کند

2. پرداخت بوش همر (Bush Hammered)

پرداخت بوش همر (Bush Hammered) با استفاده از ابزارهایی دارای سر چکشی شکل انجام می شود که به صورت یکنواخت بر سطح سنگ ضربه می زنند. این روش باعث ایجاد سطحی بافت دار، زبر و مقاوم در برابر لغزش می شود و بیشتر در فضاهای بیرونی یا مناطق مرطوب استفاده می گردد.

✔ سطح چکش خورده با بافت زبر برای جلوگیری از لغزش

✔ بسیار مقاوم و بادوام

✔ مناسب برای رمپ ها، پارکینگ ها و فضاهای پرتردد

3. پرداخت هوند (Honed)

پرداخت هوند (Honed) سطحی صاف و یکنواخت بدون جلای براق ایجاد میکند که جلوهای مات و طبیعی دارد. این نوع پرداخت معمولاً در فضاهای داخلی مانند کفپوش، پله و دیوار به کار میرود و نسبت به سطح براق، لغزندگی کمتری دارد.

✔ سطح صاف و مات

✔ بدون درخشندگی، ظاهری طبیعی

✔ مناسب برای دیوارهای داخلی و کف های با تردد متوسط

✔ در فضاهایی که انعکاس کمتر نور مدنظر است، کاربرد دارد

4. پرداخت سندبلاست (Sandblasted)

پرداخت سندبلاست (Sandblasted) با پاشش ذرات ماسه یا مواد ساینده تحت فشار بالا روی سطح سنگ انجام میشود. نتیجه این فرآیند، سطحی زبر، مات و یکنواخت است که مقاومت خوبی در برابر لغزش دارد و برای کاربردهای خارجی و فضاهای مرطوب مناسب است.

✔ سطح زبر و شنی مانند

✔ شبیه به فلیم اما با بافت ظریف تر

✔ مقاوم در برابر لغزش و سایش

✔ انتخاب مناسب برای پیاده رو ها، مسیرها و کف فضاهای عمومی

5. پرداخت چرمی (Leathered)

پرداخت چرمی (Leathered) با عبور برسهای مخصوص از روی سطح سنگ هوند شده انجام میشود که بافتی نرم، مات و کمی ناهموار ایجاد میکند. این نوع پرداخت جلوهای طبیعی و گرم به سنگ میدهد و در عین حال لکهها و اثر انگشت را کمتر نشان میدهد، به همین دلیل برای صفحه کابینت و فضاهای داخلی محبوب است.

✔ سطح کمی زبر و بافت دار شبیه به پوست چرم

✔ ظاهری خاص و مدرن

✔ نسبت به سطوح صیقلی لکه پذیری کمتری دارد

✔ ایده آل برای کانتر آشپزخانه، روشویی و دکوراسیون داخلی خاص

6. پرداخت صیقلی (Polished)

پرداخت صیقلی (Polished) با سابزدن مکرر سطح سنگ تا رسیدن به درخشندگی بالا انجام میشود که سطحی براق، صاف و بازتابدهنده نور ایجاد میکند. این نوع پرداخت زیبایی و جلوهای لوکس به سنگ میدهد، اما در فضاهای مرطوب ممکن است لغزنده باشد.

✔ سطح بسیار براق و صاف

✔ زیبایی لوکس و بازتاب نور زیاد

✔ مناسب برای فضاهای لوکس داخلی مانند لابی، دیوار برج ها و راه پله های مجلل

✔ جذب آب بسیار پایین و نظافت آسان

🔧 دستگاه ها و تجهیزات مورد استفاده در فرآوری گرانیت

فرآوری سنگ گرانیت یک عملیات دقیق، زمان بر و وابسته به تجهیزات تخصصی است. انتخاب درست ماشین آلات در هر مرحله نه تنها کیفیت نهایی سنگ را تضمین می کند بلکه باعث کاهش ضایعات، افزایش سرعت تولید و بهینه سازی هزینه ها نیز می شود. در این بخش به بررسی مهم ترین دستگاه هایی که در خطوط فرآوری گرانیت استفاده می شوند می پردازیم:

🪚 دستگاه قله بر

یکی از نخستین و حیاتی ترین تجهیزات در فرآوری سنگ، دستگاه قله بر است. این دستگاه وظیفه دارد بلوک های بزرگ استخراج شده از معدن را به برش های منظم و قابل پردازش بعدی تبدیل کند.

- دقت بالا در برش عمودی

- کاهش ضایعات اولیه

- پایه گذاری برای برش های بعدی با ضخامت کنترل شده

✨ دستگاه ساب و پولیش اتوماتیک

پس از برش اولیه، سطح سنگ نیاز به صاف شدن و صیقل دارد. دستگاه های ساب اتوماتیک این وظیفه را با دقت بالا و بدون دخالت مستقیم انسان انجام می دهند.

- اجرای ساب چند مرحله ای

- افزایش درخشندگی و جلوه بصری سنگ

- آماده سازی سنگ برای کاربردهایی مثل نما، کف یا آشپزخانه

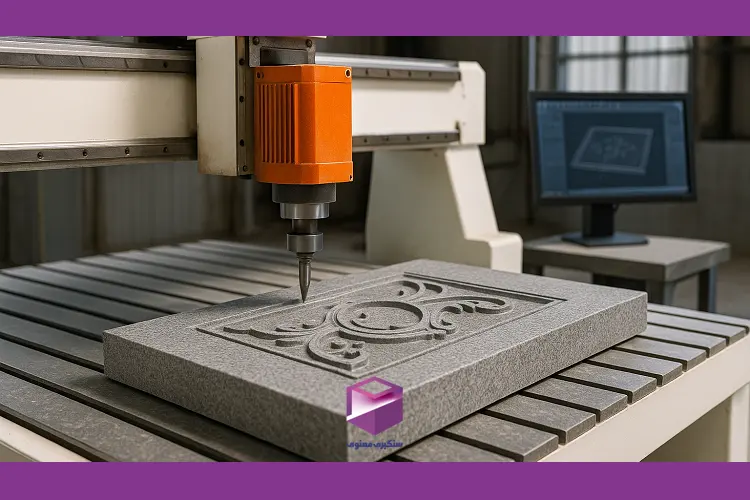

💻 دستگاه CNC برای برش های دقیق

در پروژه های خاص یا اجرای طرح های پیچیده، دستگاه CNC با استفاده از نرم افزارهای پیشرفته طراحی (CAD/CAM)، برش هایی کاملاً سفارشی و دقیق را روی سنگ گرانیت اعمال می کند.

- برش های منحنی، لبه دار، پانچ و شیارهای دقیق

- مناسب برای پله، میز سنگی، روشویی و دکوراسیون های خاص

- حفظ کیفیت سطحی در قسمت های پیچیده طرح

💡 دستگاه UV برای رزین کاری و ترمیم سنگ

در فرآیند رزین کاری، نیاز به تثبیت رزین در مدت زمان کوتاه وجود دارد. دستگاه UV با اشعه فرابنفش، عملیات سخت سازی رزین را تسریع می کند و ساختار نهایی سنگ را تقویت می نماید.

- تسریع در فرآیند رزین گیری

- بهبود اتصال رزین به بافت سنگ

- افزایش استحکام و یکدست سازی سطح نهایی

🔹 فرآوری گرانیت های معروف ایران

ایران یکی از غنی ترین منابع گرانیت در خاورمیانه را در اختیار دارد. سه نوع مشهور این سنگ که در پروژه های بزرگ ساختمانی و شهری مورد استفاده قرار می گیرند شامل گرانیت نطنز، خرمدره و زاهدان است. آشنایی با ویژگی ها و نحوه فرآوری این سنگ ها می تواند به انتخاب دقیق تر و اجرای بهتر پروژه ها منجر شود.

🏔️ گرانیت نطنز: ویژگی ها و فرآوری

گرانیت نطنز یکی از پرکاربردترین گرانیت های ایران است که به خاطر زمینه رنگ طوسی روشن با دانه بندی یکنواخت و مقاومت فشاری بالا، مورد توجه معماران و پیمانکاران قرار گرفته است.

ویژگی های فنی:

مقاومت بالا در برابر فشار و سایش

جذب آب بسیار پایین (مناسب برای مناطق مرطوب)

رنگ خنثی و قابل هماهنگ با نماهای مدرن و کلاسیک

نکات فرآوری:

بهتر است از ساب و پولیش دقیق برای افزایش براقیت استفاده شود.

فرآیند رزین کاری می تواند ترک های مویی سطحی را ترمیم کند.

با پرداخت فلیم یا سندبلاست برای محوطه سازی یا فضاهای پرتردد مناسب می شود.

🪨 گرانیت خرمدره: ویژگی ها و روش های بهینه فرآوری

گرانیت خرمدره با زمینه خاکستری تیره و رگه های نامنظم، از نظر بصری جذاب تر از نطنز است و حس طبیعی تری به نماها می بخشد.

ویژگی های فنی:

مقاومت فشاری بسیار بالا

بافت زبرتر، مناسب برای فضاهای صنعتی یا مناطق سردسیر

رنگ بندی خاص و متمایز

نکات فرآوری:

پرداخت فلیم برای جلوگیری از لغزش در کف سازی

استفاده از رزین اپوکسی قوی برای پر کردن خلل و فرج

ساب نهایی به صورت بوش همر برای حفظ بافت طبیعی سطح سنگ

⛰️ گرانیت زاهدان: ویژگی ها و نکات فرآوری خاص

گرانیت زاهدان یکی از مقاوم ترین گرانیت های ایران است که بیشتر برای پروژه های صنعتی، نظامی و شهری بهکار می رود. رنگ آن بین خاکستری روشن تا کرم متمایل است.

ویژگی های فنی:

مقاومت بسیار بالا در برابر ضربه و فشار

تحمل عالی در برابر تغییرات دمایی

قیمت مناسب در مقایسه با سنگ های وارداتی

ویژگی های فنی:

مقاومت بسیار بالا در برابر ضربه و فشار

تحمل عالی در برابر تغییرات دمایی

قیمت مناسب در مقایسه با سنگ های وارداتی

🔹 چالش ها و مشکلات رایج در فرآوری سنگ گرانیت

با وجود پیشرفت های چشم گیر در تکنولوژی فرآوری سنگ، همچنان برخی چالش های فنی و اجرایی می توانند کیفیت نهایی سنگ گرانیت را تحت تأثیر قرار دهند. شناسایی این مشکلات و اتخاذ راهکارهای پیشگیرانه، نقش کلیدی در بهبود کیفیت محصول نهایی دارد.

🔹 ایجاد ترک های ریز در برش

یکی از شایع ترین مشکلات در مرحله برش اولیه، ایجاد ترک های سطحی یا عمقی در سنگ است. این ترک ها معمولاً به دلیل فشار ناصحیح دستگاه، سرعت برش بالا یا عدم یکنواختی در ساختار داخلی سنگ ایجاد می شوند.

🔍 علت ها:

استفاده از تیغه های مستهلک یا نامناسب

عدم تنظیم دقیق دستگاه برش (قله بر یا اره چند تیغه)

شوک حرارتی یا مکانیکی در زمان جا به جایی سنگ

✅ راهکار:

تنظیم دقیق سرعت و فشار برش

انتخاب تیغه با کیفیت و مناسب برای نوع گرانیت

بررسی ساختار سنگ پیش از شروع فرآیند

🔹 مشکلات رزین کاری ناقص

رزین کاری مرحله ای است برای ترمیم ترک ها و تقویت ساختار سنگ اما اگر به درستی انجام نشود باعث باقی ماندن حباب هوا، نفوذ آب یا حتی پوسته شدن رزین می شود.

🔍 علت ها:

استفاده از رزین بی کیفیت یا بدون UV

عدم خشک کردن کامل سنگ پیش از رزین کاری

اعمال رزین با ضخامت نامناسب

✅ راهکار:

استفاده از دستگاه رزینکاری UV برای خشک شدن کامل و سریع

آماده سازی کامل سطح سنگ (تمیزکردن، خشک کردن و صاف بودن)

اجرای تست کیفیت رزین پس از فرآوری

🔹 کاهش کیفیت پولیش در صورت خطا در ساب

ساب نهایی و پولیش، مرحله ای تعیین کننده در ظاهر و درخشندگی گرانیت است. هرگونه خطا در این مرحله می تواند باعث کاهش جلای سطح، خط های سطحی یا ایجاد ناهمواری شود.

🔍 علت ها:

ناهمواری سطح اولیه سنگ

استفاده از ابزارهای پولیش غیراستاندارد یا مستهلک

سرعت نامتناسب گردش دستگاه پولیش

✅ راهکار:

انجام ساب اولیه دقیق و هم سطح سازی کامل

بررسی مداوم ابزارها و تعویض در زمان مناسب

اجرای تست پولیش پیش از بسته بندی نهایی

🔹 نکات مهم در انتخاب سنگ گرانیت فرآوری شده

فرآوری دقیق و اصولی گرانیت، تنها بخشی از مسیر انتخاب یک سنگ مناسب است. برای آنکه این سنگ در پروژه نهایی عملکرد مطلوبی داشته باشد، بررسی برخی نکات کلیدی ضروری است.

✅ بررسی کیفیت پرداخت سطحی

نوع پرداخت (فلیم، صیقلی، بوش همر و…) تأثیر مستقیمی بر زیبایی، کاربردپذیری و ایمنی سنگ دارد. بررسی دقیق سطح سنگ برای تشخیص کیفیت پرداخت، از مهم ترین مراحل انتخاب است.

نکات زیر در بررسی کیفیت پرداخت سطحی حائز اهمیت هستند:

- سطح صیقلی باید بدون موج، یکنواخت و بدون خراش باشد.

- پرداخت بوش همر یا فلیم شده نباید نقاط ناصاف غیرطبیعی یا پوسته شدگی داشته باشد.

- اگر سنگ به صورت چرمی یا هوند پرداخت شده، یکنواختی و عمق بافت اهمیت زیادی دارد.

🔍 نکته تخصصی: در پروژه هایی که نور خورشید مستقیماً به نما می تابد، پرداخت صیقلی ممکن است بازتاب بیش از حد ایجاد کند. در این شرایط پرداخت های مات یا چرمی توصیه می شوند.

✅ ارزیابی میزان جذب آب و مقاومت سنگ

مقاومت در برابر رطوبت، یخبندان و سایش سه فاکتور حیاتی در انتخاب گرانیت فرآوری شده برای پروژه های خارجی هستند.

📌 ویژگی های فنی که باید بررسی شوند:

ویژگی | مقدار توصیه شده | اهمیت |

جذب آب | کمتر از 0.5٪ | جلوگیری از ترک در یخبندان |

مقاومت فشاری | بالای 100 MPa | تحمل بار و فشار مکانیکی |

مقاومت سایشی | بالا | دوام در محیط های پرتردد |

مقاومت در برابر اسید | بالا | برای فضاهای خارجی و صنعتی |

🔬 تست های آزمایشگاهی معمولاً همراه گواهی نامه کیفیت توسط کارخانه معتبر ارائه می شوند.

✅ انتخاب فرآوری مناسب بر اساس کاربرد نهایی

هر فرآیند پرداخت و برش، کاربرد خاصی دارد و نمی توان برای همه پروژه ها از یک نوع فرآوری استفاده کرد. جدول زیر می تواند به انتخاب دقیق تر کمک کند:

کاربرد نهایی | نوع فرآوری پیشنهادی | توضیح |

نمای بیرونی ساختمان | فلیم، هوند، چرمی | جلوگیری از بازتاب زیاد نور و لغزش |

کف پوش داخلی | صیقلی، چرمی | زیبایی بیشتر و نگهداری آسان تر |

پله و رمپ | بوش همر، سندبلاست | سطح زبر و ضد لغزش برای ایمنی بیشتر |

محوطه صنعتی | بوش همر یا فلیم | مقاومت بالا در برابر سایش و آلودگی |

📣 پیشنهاد حرفه ای: در پروژه های خاص، نمونه سازی (Mock-up) پیش از اجرای گسترده می تواند خطر انتخاب اشتباه را به طور کامل حذف کند.

🔹 جمع بندی

فرآوری سنگ گرانیت، یک فرآیند چند مرحله ای و دقیق است که از استخراج سنگ خام در معادن آغاز شده و تا پرداخت نهایی و کنترل کیفیت در کارخانه ادامه می یابد. در این مسیر هر مرحله از برش اولیه تا ساب، رزینکاری، پرداخت های سطحی و دستگاه های پیشرفته مانند قله بر و CNC نقشی حیاتی در کیفیت، زیبایی و دوام سنگ نهایی ایفا می کند.

✅ مهم ترین مراحل فرآوری سنگ گرانیت در یک نگاه:

استخراج حرفه ای و کم ضایعات از معادن

برش دقیق با دستگاه های پیشرفته

ترمیم و تقویت سنگ با رزین کاری و UV

پرداخت های متنوع متناسب با نوع کاربرد (صیقلی، فلیم، بوش همر و …)

کنترل کیفیت نهایی و بسته بندی استاندارد

✅ نکات کلیدی برای انتخاب سنگ گرانیت فرآوری شده باکیفیت:

یکنواختی سطح و پرداخت مناسب

مقاومت بالا در برابر فشار، ضربه، حرارت و رطوبت

انتخاب نوع پرداخت بر اساس کاربری نهایی (مثلاً سطح فلیم برای فضاهای بیرونی)

دقت در جذب آب پایین و ساختار متراکم

ما در سنگ معنوی با سال ها تجربه در تأمین بهترین سنگهای گرانیتی برای پروژه های مشتریان، افتخار داریم کهبدون واسطه و با مناسب ترین قیمت به شما در ساخت ساختمانی زیباتر، مقاوم تر و اقتصادی تر کمک کنیم.

دیگر راه های ارتباطی با سنگ معنوی

برای کسب اطلاعات بیشتر و سفارش محصولات، شما می توانید از طریق روش های زیر با سنگ معنوی در ارتباط باشید:

مراجعه حضوری:

مراجعه حضوری:

17 پاسخ

کانال تلگرامی هم دارید ؟

بله! می توانید برای دریافت اطلاعات بیشتر و دنبال کردن مطالب مفید، به کانال تلگرامی ما بپیوندید:

📢 @Manavi_stone

منتظر حضور شما در کانال هستیم! 😊📲

چرا اینقد کم؟

خیلی خوشحالیم که مقاله رو باارزش دونستید! 😊 اگر حس می کنید که مقاله می تونست کامل تر و جامع تر باشه، خوشحال میشیم بدونیم چه بخش هایی رو بیشتر توضیح بدیم یا چه نکاتی رو اضافه کنیم. ما همیشه آماده ایم که محتوای بهتر و کامل تری ارائه بدیم! 🙌📚

مطلب به درد بخوری بود

خیلی خوشحالیم که مطلب براتون مفید بوده! 😊 هدف ما ارائه اطلاعاتی کاربردی و ارزشمند برای شماست. اگر سوالی دارید یا دوست دارید درباره ی موضوع خاصی بیشتر بدونید، حتماً با ما در میان بگذارید! 📖

حرف نداشت👌🏻

خیلی خوشحالیم که مقاله مورد پسندتون بوده! 🤩👌🏻 این انرژی مثبت شما باعث میشه با انگیزه ی بیشتری محتوای باکیفیت ارائه بدیم. اگر موضوع خاصی مدنظرتونه که دوست دارید بیشتر درباره ش بدونید، حتماً به ما بگید!

به نکات خیلی خوبی اشاره کردید.

خیلی خوشحالیم که نکات مقاله براتون مفید بوده! 😊 همیشه سعی می کنیم اطلاعات کاربردی و ارزشمندی ارائه بدیم. اگر سوالی دارید یا دوست دارید درباره ی موضوع خاصی بیشتر بدونید، حتماً با ما در میان بگذارید! 🙌

مقاله کامل و پرمحتوا بود.

خیلی خوشحالیم که مقاله رو کامل و پرمحتوا دونستید! 😊 هدف ما ارائه اطلاعات جامع و کاربردی برای شماست. اگر سوالی دارید یا دوست دارید درباره ی موضوع خاصی بیشتر بدونید، حتماً با ما در میان بگذارید. 🙌📖

احسنت عالی بود

🙏🏻

هزینه رپورتاژ آگهی توی سایت شما چنده؟

ما در حال حاضر رپورتاژ آگهی منتشر نمیکنیم، اما اگر همکار هستید و علاقهمند به همکاری و تبادل محتوا هستید، خوشحال میشویم در این زمینه با هم تعامل داشته باشیم.

در صورت تمایل به همکاری می توانید از طریق راه های ارتباطی زیر با ما در تماس باشید:

📌 تلگرام: @Manavi_stone

📌 اینستاگرام: @SANG_MANAVI

📌 ایمیل: Sangemanavi@gmail.com

📌 واتساپ: 09151264408

منتظر پیشنهادات شما برای همکاری هستیم! 📩

Nice post! 1754816255